1、珠光效果差或無珠光效果

1)添加顏料或其他遮蓋力強的填料。

2)珠光顏料用量是否過多或過少。

3)油墨透明度不高或成膜性差,表面光澤度不夠,建議改用更好的油墨。

4) 應檢查珠光顏料是否已充分分散,珠光粉會影響珠光效果。

5)檢查版本的網點是否被遮擋,或者需要清理網點。版點太淺,達不到要求的效果。

6)檢查珠光油墨的粘度與速度是否合適。

7)檢查刮刀角度是否過大或壓力是否過高。

8)檢查刮板與壓輥距離是否過長,出現干板現象。

2、粘回、粘合、粘合

1)墨水未干。增加干燥裝置,加快印刷速度,使用快干稀釋劑。

2)印版太深、太厚。

3) 壓力過大、收卷張力過大或壓接長度過大。

4)膠片受潮,印刷前應將膠片晾干。

5) 薄膜電暈處理不當達不到處理要求.

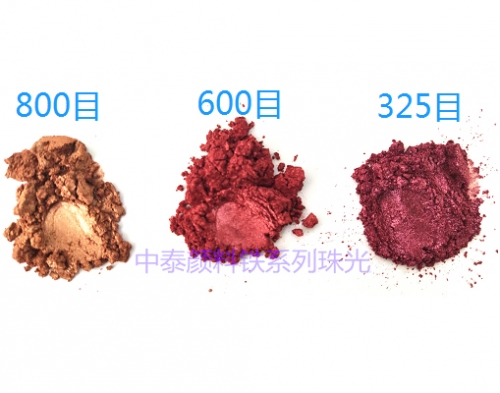

3、珠光粉印刷不均勻

1)膠輥精度差。膠輥與系列印版輥接觸,或膠輥硬滑造成印刷條底部,造成顏色不均。

2)油墨粘度太高。油墨粘度太高,不易均勻涂抹,轉移到版面,造成壓印后不均勻現象。

3)印刷壓輥壓力不均。壓輥兩側應調整壓力相同。

4)靜電現象。應及時消除靜電,一般采用接地布置。

5)檢查珠光體粉末是否析出。應加強攪拌能力。

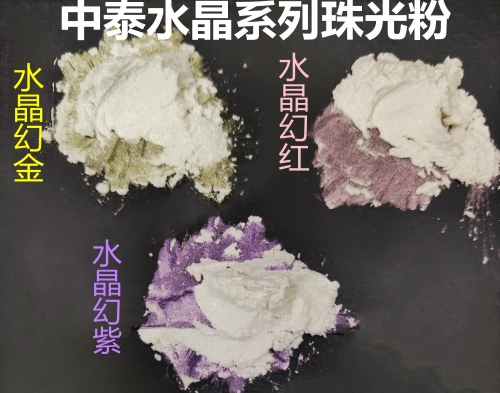

6)自購珠光粉調配,應選擇好的珠光粉和稀釋劑相互適應。

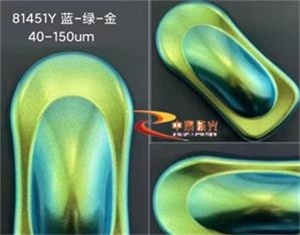

4、珠光效果但暗淡

1) 如果稀釋劑蒸發太快,應使用慢干稀釋劑。

2) 降低烤箱溫度或冷空氣。

3) 加快打印速度。

4)墨水太稀。增加油墨的粘度。

5、粘貼版、塊版

1)油墨干燥過快,應調整適當的干燥速度。

2)有雜質混入,打印時注意周圍環境。

3)提高印刷速度,減少干版時間。

4) 減小切刀與壓輥之間的距離。

6、印刷化合物剝離力強度差

1)正確使用珠光油墨,確定是臺印還是印刷。

2)選擇合適的膠水和稀釋劑。

3)控制膠量、溫度、張力等。

4)掌握薄膜的電暈處理。

5)如自備珠光油墨應選用合適的稀釋劑和復合膠水相適應。